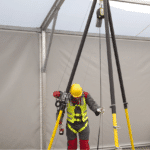

En este post trataremos sobre los aspectos técnicos y legales relacionados con la revisión arnés de seguridad y el resto de equipos contra caídas.

La información contenida en este sitio web tiene un propósito exclusivamente informativo y divulgativo. ORIÓN EQUIPAMIENTOS DE SEGURIDAD S.L.U., como propietaria de esta web, y David Lorenzo Vázquez, en calidad de autor o coautor de los artículos publicados, no asumen ninguna responsabilidad sobre la exactitud, vigencia, fiabilidad o aplicabilidad de la información proporcionada.

Si bien nos esforzamos por mantener el contenido actualizado y preciso, no garantizamos, ni de manera expresa ni implícita, la integridad, exactitud, idoneidad o disponibilidad de la información publicada, incluyendo textos, gráficos, productos, servicios, enlaces externos o cualquier otro material disponible en este sitio web. Cualquier confianza que el usuario deposite en dicha información es bajo su propia responsabilidad.

El contenido de este sitio web no sustituye el asesoramiento profesional, la formación técnica adecuada ni el cumplimiento de las normativas vigentes. Se recomienda a los usuarios verificar siempre las especificaciones técnicas, manuales de instrucciones, procedimientos de seguridad y regulaciones aplicables antes de emplear cualquier técnica, procedimiento o equipo de protección o seguridad, sistema anticaídas o dispositivo de rescate mencionado en este sitio.

En ningún caso ORIÓN EQUIPAMIENTOS DE SEGURIDAD S.L.U., David Lorenzo Vázquez, ni ninguna persona o entidad asociada con la gestión o redacción de este sitio web serán responsables de pérdidas o daños de cualquier naturaleza, incluyendo, entre otros, pérdidas o daños materiales o personales, directos o indirectos, daños consecuentes, pérdida de beneficios o cualquier otro perjuicio derivado del uso o mal uso de la información contenida en este sitio web.

El acceso y uso de este sitio web implica la plena aceptación de este descargo de responsabilidad. En caso de duda, se recomienda consultar directamente con los fabricantes de los equipos o con las autoridades competentes en materia de seguridad laboral y prevención de riesgos.

Este, al igual que otros muchos aspectos de los que trataremos en nuestros artículos, será un tema controvertido y que lleva generando polémicas desde los albores de la seguridad en alturas. Los contenidos que expondré a continuación se basan, como no puede ser de otra forma, en la legislación y normas de referencia aplicables. Ahora bien, debemos tomar en consideración que la ley y la normativa de equipos hay que interpretarlas, y aquí es donde comienza el baile de criterios y opiniones. Cada actor de este teatro interpreta “el papel” que más le conviene, y como se suele decir, todo el mundo arrima el ascua a su sardina. Un fabricante tiene un criterio, el vendedor otro y el usuario otro, y puede ir cambiando según las necesidades de cada uno. Una cosa es lo que marcan los estándares y otra lo que te encuentras en el mercado.

Recordaros que desde Orion seguridad prestamos el servicio de revisión de equipos contra caídas.

MARCO LEGISLATIVO Y NORMATIVO

Principalmente tenemos 6 referencias con implicaciones en el tema de las revisiones o verificaciones de los equipos contra caídas. Os dejo los extractos más relevantes de cada una de estas referencias legislativas y normativas.

Ley 31/1995, de 8 de noviembre, de prevención de Riesgos Laborales. |

|

“Artículo 17. Equipos de trabajo y medios de protección. 1. El empresario adoptará las medidas necesarias con el fin de que los equipos de trabajo sean adecuados para el trabajo que deba realizarse y convenientemente adaptados a tal efecto, de forma que garanticen la seguridad y la salud de los trabajadores al utilizarlos. Cuando la utilización de un equipo de trabajo pueda presentar un riesgo específico para la seguridad y la salud de los trabajadores, el empresario adoptará las medidas necesarias con el fin de que: a) La utilización del equipo de trabajo quede reservada a los encargados de dicha utilización. b) Los trabajos de reparación, transformación, mantenimiento o conservación sean realizados por los trabajadores específicamente capacitados para ello.” |

Real Decreto 2177/2004, de 12 de noviembre, por el que se modifica el Real Decreto 1215/1997, de 18 de julio, por el que se establecen las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los equipos de trabajo, en materia de trabajos temporales en altura. |

|

“Artículo 4. Comprobación de los equipos de trabajo. 2. El empresario adoptará las medidas necesarias para que aquellos equipos de trabajo sometidos a influencias susceptibles de ocasionar deterioros que puedan generar situaciones peligrosas estén sujetos a comprobaciones y, en su caso, pruebas de carácter periódico, con objeto de asegurar el cumplimiento de las disposiciones de seguridad y de salud y de remediar a tiempo dichos deterioros. Igualmente, se deberán realizar comprobaciones adicionales de tales equipos cada vez que se produzcan acontecimientos excepcionales, tales como transformaciones, accidentes, fenómenos naturales o falta prolongada de uso, que puedan tener consecuencias perjudiciales para la seguridad. 3. Las comprobaciones serán efectuadas por personal competente. 4. Los resultados de las comprobaciones deberán documentarse y estar a disposición de la autoridad laboral. Dichos resultados deberán conservarse durante toda la vida útil de los equipos. Cuando los equipos de trabajo se empleen fuera de la empresa, deberán ir acompañados de una prueba material de la realización de la última comprobación. 5. Los requisitos y condiciones de las comprobaciones de los equipos de trabajo se ajustarán a lo dispuesto en la normativa específica que les sea de aplicación.” |

Real Decreto 1215/1997, de 18 de julio, por el que se establecen las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los equipos de trabajo. |

|

“Artículo 3 4. La utilización de los equipos de trabajo deberá cumplir las condiciones generales establecidas en el anexo II del presente Real Decreto. Cuando, a fin de evitar o controlar un riesgo específico para la seguridad o salud de los trabajadores, la utilización de un equipo de trabajo deba realizarse en condiciones o formas determinadas, que requieran un particular conocimiento por parte de aquéllos, el empresario adoptará las medidas necesarias para que la utilización de dicho equipo quede reservada a los trabajadores designados para ello. 5. El empresario adoptará las medidas necesarias para que, mediante un mantenimiento adecuado, los equipos de trabajo se conserven durante todo el tiempo de utilización en unas condiciones tales que satisfagan las disposiciones del segundo párrafo del apartado 1. Dicho mantenimiento se realizará teniendo en cuenta las instrucciones del fabricante o, en su defecto, las características de estos equipos, sus condiciones de utilización y cualquier otra circunstancia normal o excepcional que pueda influir en su deterioro o desajuste. Las operaciones de mantenimiento, reparación o transformación de los equipos de trabajo cuya realización suponga un riesgo específico para los trabajadores sólo podrán ser encomendadas al personal especialmente capacitado para ello.” |

Real Decreto 1801/2003, de 26 de diciembre, sobre seguridad general de los productos. |

|

“3. Cuando no exista disposición normativa de obligado cumplimiento aplicable o ésta no cubra todos los riesgos o categorías de riesgos del producto, para evaluar su seguridad, garantizando siempre el nivel de seguridad que los consumidores pueden esperar razonablemente, se tendrán en cuenta los siguientes elementos: a) Normas técnicas nacionales que sean transposición de normas europeas no armonizadas. b) Normas UNE. c) Las recomendaciones de la Comisión Europea que establezcan directrices sobre la evaluación de la seguridad de los productos. d) Los códigos de buenas prácticas en materia de seguridad de los productos que estén en vigor en el sector, especialmente cuando en su elaboración y aprobación hayan participado los consumidores y la Administración pública. e) El estado actual de los conocimientos y de la técnica.” |

Real Decreto 773/1997, de 30 de mayo, sobre disposiciones mínimas de seguridad y salud relativas a la utilización por los trabajadores de equipos de protección individual. |

|

“Artículo 7. Utilización y mantenimiento de los equipos de protección individual. 1. La utilización, el almacenamiento, el mantenimiento, la limpieza, la desinfección cuando proceda, y la reparación de los equipos de protección individual deberán efectuarse de acuerdo con las instrucciones del fabricante.” |

UNE-EN 365:2005 – Equipo de protección individual contra las caídas de altura. Requisitos generales para las instrucciones de uso, mantenimiento, revisión periódica, reparación, marcado y embalaje. |

|

“4.4 Instrucciones para las revisiones periódicas Las instrucciones para la revisión periódica deben incluir: a) advertencia para recalcar la necesidad de las revisiones periódicas regulares, y que la seguridad de los usuarios depende de la continua eficacia y durabilidad del equipo. b) recomendación relativa a la frecuencia de las revisiones periódicas, teniendo en cuenta factores como legislación, tipo de equipo, frecuencia de uso y condiciones ambientales. La recomendación debe incluir una declaración relativa a que la frecuencia de la revisión periódica debe ser al menos cada 12 meses. c) advertencia para recalcar que las revisiones periódicas sólo pueden ser efectuadas por personas competentes para ello y siguiendo estrictamente los procedimientos para la revisión periódica del fabricante.” |

¿SON OBLIGATORIAS LA REVISIÓN ARNÉS DE SEGURIDAD Y OTROS EQUIPOS CONTRA CAÍDAS?

Si realizáis una lectura rápida de las leyes, reales decretos y normas que he citado anteriormente, creo que os deberían de quedar pocas dudas de que la repuesta es un SÍ como una casa.

Ahora bien, debemos precisar que tipos de revisiones o verificaciones de los equipos de seguridad existen.

TIPOS DE REVISIONES

Según el hecho que motiva la revisión podemos encontrar 3 tipos de revisiones o verificaciones:

PREVIO USO – También denominadas diarias, continuas o revisiones del usuario. Estas son llevadas a cabo por el usuario antes de todas y cada una de las utilizaciones del equipo. Forman parte de la evaluación continua y mantenimiento de los equipos de trabajo.

EXCEPCIONAL – Tiene como causa un suceso atípico o fuera de lo normal, como puede ser que el dispositivo haya sufrido una caída de un operario, golpe, un sobreesfuerzo o cualquier otro suceso extraordinario y fuera del uso normal que potencialmente pueda haber causado daños al equipo.

PERIÓDICA – Esta es la revisión mínima cada 12 meses al que hace referencia la norma EN 365 y los manuales de instrucciones de los fabricantes. En la norma UNE-EN 365:2005 en su apartado 4.4, epígrafe b, se especifica los requisitos generales mínimos para la revisión periódica de estos EPIs y que se ha de realizar una revisión periódica documentada de los mismos, al menos, cada 12 meses.

PERIODICIDAD

En el caso de los 2 primeros tipos de revisiones nos queda clarísimo cuando se han de llevar a cabo. Es en la revisión periódica en la que nos surge alguna duda.

En primer lugar, la norma EN 365, como ya hemos mencionado, nos habla de revisión periódica al menos cada 12 meses. Puede haber situaciones en las que la revisión sea necesaria o pertinente con una periodicidad de 3 o 6 meses por ejemplo en condiciones de utilización especialmente agresivas con los equipos como pueden ser exposición a fuentes de calor, productos químicos, materiales abrasivos o corrosivos, etc. CADA 12 MESES ES UN CRITERIO DE MÍNIMOS.

En segundo lugar, y aquí es donde entra en juego la interpretación que haga cada uno, del periodo de tiempo que representan los 12 meses. ¿Cada 12 meses quiere decir lo mismo que cada 365 días? Dicho de otra manera, si yo este año reviso el 11 de febrero, ¿el año que viene tengo todo febrero para revisarlos o lo tendré que hacer la revisión como muy tarde 11 de febrero?

Pues bien, hay fabricantes con los 2 criterios. Para evitar problemas y por simplificar la gestión de los EPIs, en la mayoría de situaciones los 12 meses lo interpretamos como 365 días. Ahora bien, personalmente considero que el espíritu de lo indicado en la norma no tiene como fin decirnos en que el 11 de febrero el equipo está perfecto y todo es maravilloso y 12 febrero deberíamos ir a la cárcel si los equipos no han sido revisados.

Realizar la revisión cada 12 meses ni mucho menos exime al usuario de la revisión previo uso de su equipo, como tampoco garantiza que el equipo esté en perfecto estado durante los 365 días posteriores a la verificación documentada del EPI.

Una revisión es una fotografía de estado de un equipo en un instante de tiempo concreto. ¿Cómo estará ese EPI después de 2 días de haber sido revisado? A no ser que te dediques a adivinar el futuro dudo mucho que seas capaz de predecir que un equipo estará en correcto estado durante un año. Para dañar un equipo sólo hace falta un segundo. Me he descojonado leyendo con alguna empresa que pone que “En caso de accidente, se traspasa la responsabilidad al técnico que calificó el EPI de válido para realizar el trabajo”. Ya……un equipo falla 2 meses después de la revisión y ya me gustaría a mí ver como esa empresa se hace cargo del estado de un equipo que vio hace 2 meses. La revisión periódica es una criba para retirar equipos no una garantía de 12 meses.

En tercer lugar, ¿a partir de qué fecha se empiezan a contar los “12 meses” revisar los equipos contra caídas?

La obligatoriedad de revisar comienza a partir de la entrega al trabajador de dichos equipos, es decir, a partir de la puesta en servicio de los equipos. No tendría sentido revisar equipos sin usar en el almacén, siempre y cuando estos hayan sido conservados en lugar seco, sin fuentes de calor próximas y protegidos de los rayos solares.

¿QUIÉN PUEDE REALIZAR LA REVISIÓN ARNÉS DE SEGURIDAD?

Esta pregunta, junto con la de quién mató a Kennedy, creo que quedarán sin respuesta oficial y aceptada por los todos actores del sector. Aquí cada uno cuenta la versión que más le interesa, y no siempre atendiendo a criterios técnicos.

Primero, vamos a quitarnos de en medio bulos y mitos. He leído, que tiene que ser arquitecto, ingeniero y estar colegiado, que tiene que tener carné de revisor (como si fuera el de conducir) y un largo etc. Pues nada de esto es correcto ni tiene sentido. Un arquitecto o ingeniero que no haya recibido formación específica probablemente no sepa cómo ponerse un arnés o montar un anticaídas, cuanto menos revisarlo, y no hablemos de equipos más complejos. Además, lo de estar colegiado (ya me dirán en qué colegio…) o tener carné de revisor, es una invención sin fundamento que sinceramente no sé de dónde ha salido. Hasta el momento ninguna administración, ni colegio profesional, ni ninguna otra organización de reconocido prestigio expiden una acreditación oficial de revisores de EPIs.

Nos vamos a encontrar con que la norma que regula las revisiones, la EN 365, dice que el fabricante debe indicar en su manual de instrucciones una “advertencia para recalcar que las revisiones periódicas sólo pueden ser efectuadas por personas competentes para ello y siguiendo estrictamente las instrucciones para la revisión periódica del fabricante”.

En el siguiente párrafo de esa misma norma dice que: “en caso de que se considere necesario por el fabricante, por ejemplo, debido a la complejidad o innovación de un equipo, o cuando se necesiten conocimientos críticos de seguridad en el desmontaje, montaje o evaluación del equipo (por ejemplo, un dispositivo anticaídas retráctil), una instrucción especificando que sólo el fabricante o una persona u organización autorizada por el fabricante deben dirigir las revisiones periódicas”

Resumiendo, la EN 365 nos dice que los equipos han de ser revisados por personal competente y que el fabricante puede reservarse el derecho de revisión para si mismo o para una persona u organización autorizada por él.

La norma EN 365 en su apartado 3.3 nos define personal competente como:

| “Persona competente para la revisión periódica: Persona conocedora de los requisitos existentes relativos a la revisión periódica, y de las recomendaciones e instrucciones emitidas por el fabricante, aplicables al componente, subsistema o sistema a revisar.” |

| “NOTA 1 − Esta persona debería ser capaz de identificar y evaluar la importancia de los defectos, debería iniciar la acción correctora a tomar y debería por tanto tener la competencia y recursos necesarios para hacerlo.” |

| “NOTA 2 − Una persona competente puede necesitar ser formada por el fabricante o su representante autorizado sobre determinados EPI u otros equipos, por ejemplo, debido a su complejidad o innovación, o cuando sean necesarios conocimientos críticos de seguridad para el desmontaje, montaje o evaluación del EPI o de otros equipos, y puede necesitar tener esa formación actualizada debido a modificaciones y mejoras.” |

| “NOTA 3 − Una persona puede ser competente para realizar revisiones periódicas de un modelo particular de EPI o de otro equipo o puede ser competente para examinar varios modelos” |

Este es el punto donde tengo que segmentar el concepto de competencia, y debo hablar de competente técnicamente, que es lo que define la norma EN 365 y competente legalmente, es decir que tengas el “papelito” con la autorización del fabricante. Curiosamente puedes ser competente técnicamente pero no serlo legalmente (e incluso, creedme que he comprobado que al revés también…).

En el apartado 4.7 de la EN 365 nos dice que:

| “Los fabricantes deben proporcionar toda la información y equipos necesarios para que una persona competente pueda realizar las revisiones periódicas, por ejemplo, instrucciones, listas de verificación, relación de piezas de recambio y herramientas especiales, etc.” |

| “NOTA − Los fabricantes pueden proporcionar formación a personas para convertirlas en competentes o para actualizar su competencia en la revisión periódica de los EPI u otros equipos, o tomar medidas para que organizaciones o personas autorizadas estén disponibles.” |

Resumiendo los párrafos anteriores y, más allá de lo que cada uno interprete como personal competente, que daría para una interminable discusión, lo que no es opinable es que el RD 773 y la norma EN 365 dejan al fabricante la facultad de decidir para qué equipos se requiere su formación o acreditación y para cuáles no. EL FABRICANTE DECIDE QUIÉN PUEDE REVISAR SUS EQUIPOS. Lo que, llevado a la práctica implica: Fabricado por JUAN PALOMO, yo me lo guiso y yo me lo como.

Los que nos encontramos en el mercado son fabricantes que para la mayoría de sus equipos sólo requieren de personal competente para la revisión periódica. Otros, por el contrario, estipulan en sus manuales que, incluso para revisar un simple arnés anticaídas básico o un mosquetón de cierre rosca, necesitas estar autorizado mediante un documento por ellos. Autorización que en algunos casos tiene una vigencia de 1 año prorrogable “si las circunstancias son propicias”, otras que duran de 3 o 4 años y que exigirán un reciclaje, y otras autorizaciones que son ilimitadas, es decir sin fecha caducidad.

Puedo entender y comparto que se necesite acreditación y formación del fabricante para revisar un descensor automático, un anticaídas retráctil o un dispositivo de rescate. Lo que no es de recibo es necesitar una acreditación para una simple cinta de anclaje por ejemplo.

ATENCIÓN, al tema de quién te puede revisar los equipos y cuanto te va a costar, es un criterio de compra tan o más importante que el precio de venta en sí mismo.

He visto unos cuantos clientes tirando los equipos a los 12 meses porque no encontraban a un revisor autorizado o porque el envío de esos equipos junto con el coste de esa revisión era inasumible en relación al valor de equipo.

Fabricante muy poco habitual ¿Y ahora quien revisa esto?

Como punto a tener en cuenta en todo razonamiento que hagamos ahora, debemos entender que la revisión de equipos contra caídas, además de una exigencia legal, es un negocio. Quizá debería decirlo al revés, es un negocio basado en una exigencia legal.

La gente que nos dedicamos a revisar equipos cobramos por ello, y además es un servicio que los clientes en muchas ocasiones valoran tanto como el precio, el plazo de entrega o el asesoramiento. Por todo ello, hay algunas empresas atribuyéndose una competencia legal cuando realmente no la tienen.

Los fabricantes por otro lado, y por noma general, no viven de revisar equipos directamente, aunque si presten ese servicio. Los fabricantes viven de vender, de poner sus equipos en el mercado.

Esa razón es por la cual se atiende en la mayoría de los casos a criterios de estrategia comercial a la hora de decantarse por una u otra opción. Unos apuestan por dejar el tema de las revisiones abierto, simplemente para persona competente, otros consideran que la mejor estrategia es reservar ese derecho sólo para personal autorizado. Pero insisto que esto, en muchos casos, no va de “complejidad tecnológica” que nadie se engañe, esto es estrategia comercial. Hay fabricantes con equipos muy sencillos que se reservan el derecho de revisión y otros con equipos mucho más complejos que lo dejan abierto.

Finalmente, quiero dejar una reflexión al respecto de las responsabilidades que tiene el revisor y la competencia para revisar EPIs. No conozco ningún caso de ningún litigio que haya tenido por objeto esta controversia. Quizás el día que lo haya, la jurisprudencia nos indique cuál es el criterio correcto, es decir, si es suficiente con ser competente técnicamente o se necesita la autorización del fabricante si este así lo requiere.

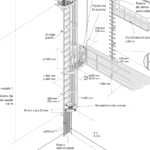

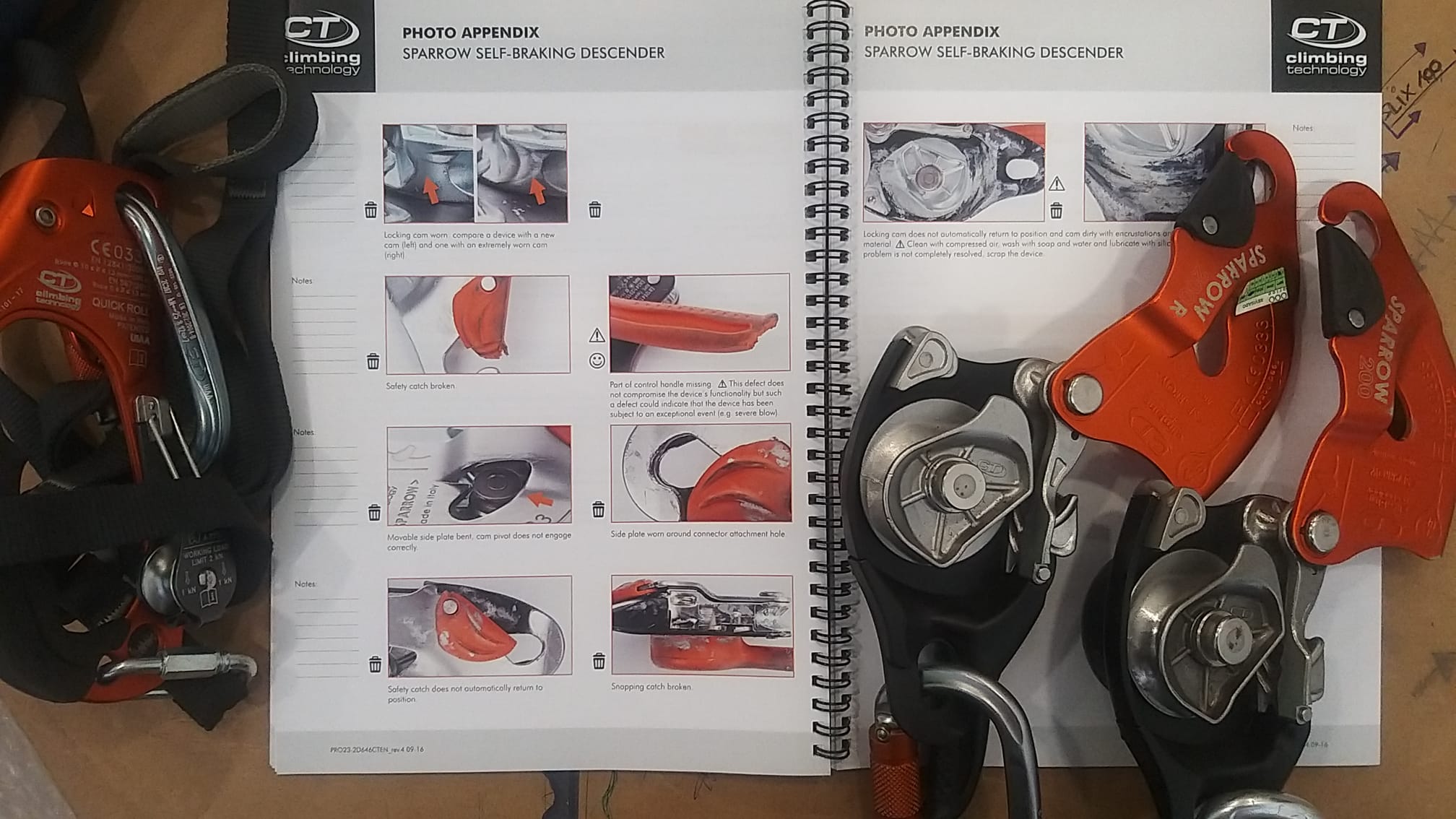

CRITERIOS DE REVISIÓN Y CRITERIOS DE RECHAZO

Los puntos de control de los equipos los debe establecer el fabricante tanto en su manual de instrucciones como en anexos o manuales complementarios. Lo más habitual es trabajar sobre hojas de revisión o checklist de revisión de arnés de seguridad y otros equipos contra caída.

La revisión arnés de seguridad, y en general de cualquier equipo contra caídas, la podemos dividir en 3 bloques principales de verificación:

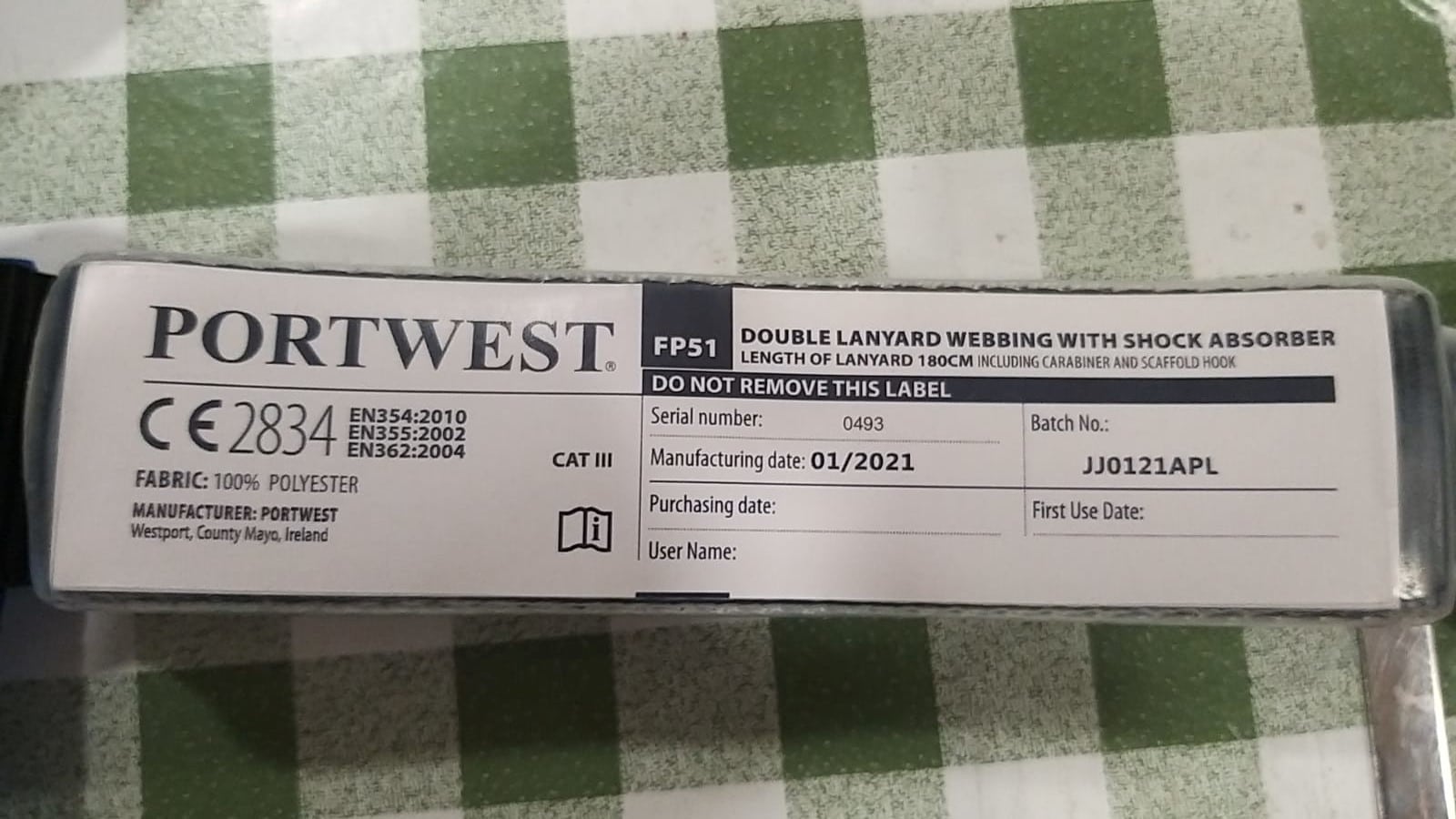

- VERIFICACIÓN HISTORIA Y GENERAL

- Revisar legibilidad marcado CE, número de serie, normas EN aplicables, fecha de fabricación, fecha de caducidad

- Verificar que no ha superado la fecha caducidad del equipo

- Examinar si el equipo está completo y no faltan partes

- Revisar que no haya sido modificado

- Chequear que no haya sufrido ningún evento excepcional como una caída o exposición a agentes potencialmente agresivos

- VERIFICACIÓN VISUAL

- Revisar que no existan oxidación, deformaciones, abrasiones, cortes, deshilachados, daños por exposición a fuentes de calor, correcta limpieza…

- VERIFICACIÓN FUNCIONAL

-

- Revisar que el equipo conserve las mismas funciones y prestaciones que un equipo nuevo.

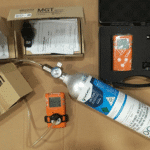

SISTEMAS DE ENVASADO AL VACÍO

Un caso singular es el de los sistemas de envasado al vacío. Se trata básicamente de envasar al vacío los equipos en cajas estancas o bolsa aluminizadas de tal manera que sepamos que el equipo no ha sufrido ninguna alteración desde su envasado y no tengamos que hacer la revisión cada 12 meses.

Simplemente se ha de comprobar que el envasado sigue conservando la estanqueidad. Si el paquete contiene equipos textiles se abrirán en la fecha de su caducidad, se repondrán y se volverán a sellar. Con este sistema el fabricante nos permite espaciar mucho las revisiones, hasta 10 años y con ello ahorrar tiempo y dinero.

Este sistema de conservación y gestión de los equipos es muy utilizado para sistemas de salvamento como descensores automáticos o sacas de rescate a medida ya que lo más normal es que no se tengan que utilizar.

FUNCIONES Y ESPECIALIDADES PROFESIONALES:

- Técnico superior en seguridad, higiene industrial y ergonomía y psicosociología.

- Formador trabajos en altura, PEMP, espacios confinados, atmósferas peligrosas y rescate industrial.

- Revisor/instalador autorizado por más de 15 fabricantes distintos de equipos contracaídas, sistemas de rescate y líneas de vida.

Aviso Legal y Descargo de Responsabilidad

La información contenida en este sitio web tiene un propósito exclusivamente informativo y divulgativo. ORIÓN EQUIPAMIENTOS DE SEGURIDAD S.L.U., como propietaria de esta web, y David Lorenzo Vázquez, en calidad de autor o coautor de los artículos publicados, no asumen ninguna responsabilidad sobre la exactitud, vigencia, fiabilidad o aplicabilidad de la información proporcionada.

Si bien nos esforzamos por mantener el contenido actualizado y preciso, no garantizamos, ni de manera expresa ni implícita, la integridad, exactitud, idoneidad o disponibilidad de la información publicada, incluyendo textos, gráficos, productos, servicios, enlaces externos o cualquier otro material disponible en este sitio web. Cualquier confianza que el usuario deposite en dicha información es bajo su propia responsabilidad.

El contenido de este sitio web no sustituye el asesoramiento profesional, la formación técnica adecuada ni el cumplimiento de las normativas vigentes. Se recomienda a los usuarios verificar siempre las especificaciones técnicas, manuales de instrucciones, procedimientos de seguridad y regulaciones aplicables antes de emplear cualquier técnica, procedimiento o equipo de protección o seguridad, sistema anticaídas o dispositivo de rescate mencionado en este sitio.

En ningún caso ORIÓN EQUIPAMIENTOS DE SEGURIDAD S.L.U., David Lorenzo Vázquez, ni ninguna persona o entidad asociada con la gestión o redacción de este sitio web serán responsables de pérdidas o daños de cualquier naturaleza, incluyendo, entre otros, pérdidas o daños materiales o personales, directos o indirectos, daños consecuentes, pérdida de beneficios o cualquier otro perjuicio derivado del uso o mal uso de la información contenida en este sitio web.

El acceso y uso de este sitio web implica la plena aceptación de este descargo de responsabilidad. En caso de duda, se recomienda consultar directamente con los fabricantes de los equipos o con las autoridades competentes en materia de seguridad laboral y prevención de riesgos.